VOLBA ZPŮSOBU PODROBNÉHO INŽENÝRSKO-GEOLOGICKÉHO PRŮZKUMU

S ohledem na geologická rizika byl zvolen způsob inženýrsko-geologického průzkumu v oblasti horninového prostředí, kde lze očekávat hluboké krasové porušení horninového masivu (devonské a silurské horniny s polohami vápenců) – tedy od východního portálu až po mimoúrovňové křížení se stokou „P“, formou průzkumné štoly. Jiný způsob inženýrsko-geologického průzkumu (např. pomocí vrtů z povrchu) nemůže dostatečně a hodnověrně poskytnout podklady pro následný bezpečný návrh raženého tunelu Radlice. Omezující skutečností pro realizaci vrtných průzkumných prací z povrchu je i rozsah přírodní památky Ctirad. Navíc terén je zde velmi svažitý a vrtné práce by musely dosahovat hloubky až 100 m. Výsledkem by byly pouze bodové informace, které by s velkou pravděpodobností nemusely odhalit potenciální kritická místa s krasovým porušením, tak jak se to stalo při ražbě stoky „P“ (Obr. 1). Pozitivním přínosem realizace průzkumné štoly je i možnost sanovat problematická místa v horninovém masivu již s předstihem, před ražbou samotných tunelů. Další podstatnou výhodou je možnost (z výsledků monitoringu hladin podzemní vody v okolí průzkumné štoly) poskytnout seriózní podklady k rozhodnutí o rozsahu jednotlivých navrhovaných systémů izolace ostění tunelů (otevřený x uzavřený systém).

V navazující západní oblasti horninového prostředí tunelu Radlice, kde převládají ordovické horniny (tj. bez rizika krasového porušení), byl prozatím zvolen inženýrsko-geologický průzkum, realizovaný „pouze“ z povrchu terénu. V dosavadním průběhu projektové přípravy stavby se nezbytnost průzkumné štoly potvrdila (je požadována ve vyjádření Obvodního báňského úřadu a podpořena odborným stanoviskem České geologické služby), kromě výše uvedených důvodů (náročnost konstrukce, složitost geotechnických poměrů) též z důvodu zajištění ochrany přírodní památky Ctirad.

LOKALIZACE PRŮZKUMNÉ ŠTOLY

Návrhu technického řešení průzkumné štoly byla věnována značná pozornost. V roce 2006 byla zpracována studie realizovatelnosti, která specifikovala 4 technicky přijatelné způsoby realizace.

Jednalo se o realizaci:

- s těžní šachtou hloubky 91 m umístěné cca ve staničení STT km 4,450 (lokalita Dívčí hrady)

- s těžní šachtou hloubky 21 m umístěné cca ve staničení JTT km 5,340 (u ulice Nový Zlíchov)

- z portálu rampy „I“ v blízkosti ulice Nový Zlíchov (bez šachty)

- s těžní šachtou hloubky 13,5 m umístěnou cca ve staničení STT km 5,460 (u ulice Ke Sklárně)

Na základě multikriteriálního hodnocení byla pro realizaci vybrána 4. varianta, a to i za stavu, kdy štola podchází, pod již provozovanou částí Městského okruhu, kde požadavky na získání informací o inženýrsko-geologických podmínkách jsou minimální. Mezi hodnotící kritéria patřila efektivnost realizace, celkové náklady, vliv na okolní prostředí, dopravní napojení a dostupnost nezbytných pozemků. Pro vybranou variantu byla zpracována dokumentace pro zadání stavby.

ZÁKLADNÍ TECHNICKÉ PARAMETRY PRŮZKUMNÉ ŠTOLY

Celková délka 850 m

Maximální podélný sklon díla 6,56 %

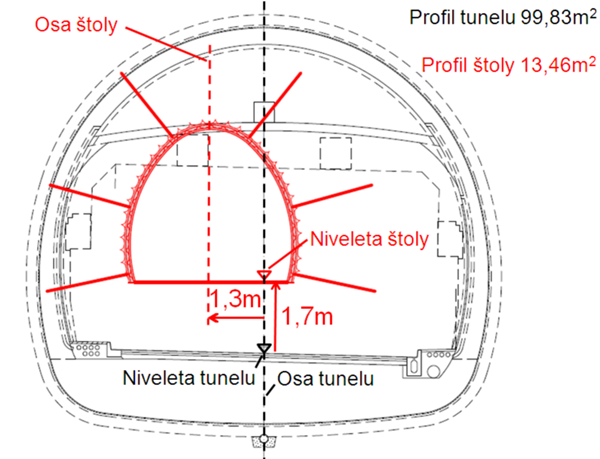

Plocha příčného řezu 13,46 m2

Maximální šířka výrubu 4255 mm

Maximální výška výrubu 4335 mm

Způsob realizace NRTM

Způsob rozpojování trhací práce

Doprava kolová (nekolejová)

Z výškových důvodů byla realizace navržena z těžní šachty hloubky cca 12 m. Geometrie těžní šachty respektuje předpokládanou technologii svislé dopravy a místní, poměrně stísněné podmínky. Zajištění ostění šachty je navrženo kotveným záporovým pažením z ocelových válcovaných profilů I 220 délky 9,0 m v kvartérních sedimentech a stříkaným betonem tl. 100 mm se sítěmi 150x150x6,3 mm a ocelovými svorníky ve skalním prostředí.

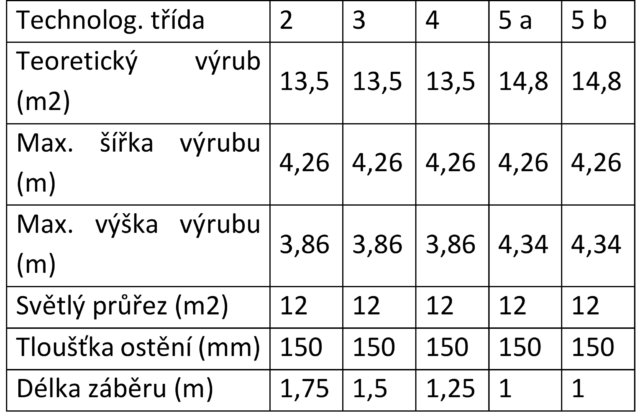

V trase bylo předpokládáno zastižení 5 technologických tříd (2, 3, 4, 5 a a 5 b) dle geologických podmínek. Pro jejich určení při realizaci se předpokládalo využití klasifikace QTS, která byla odvozena pro pražské horninové prostředí. Předpokládá se následující parametry vystrojení výrubu (viz. Tab. 1):

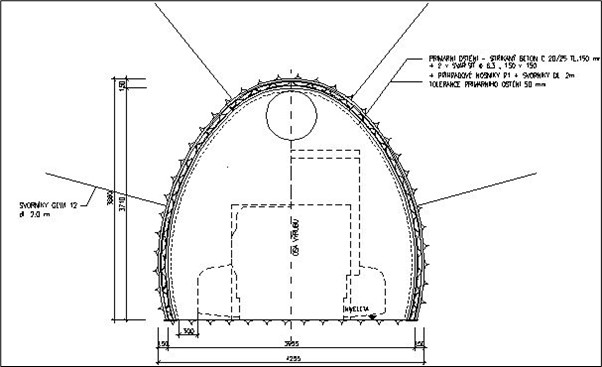

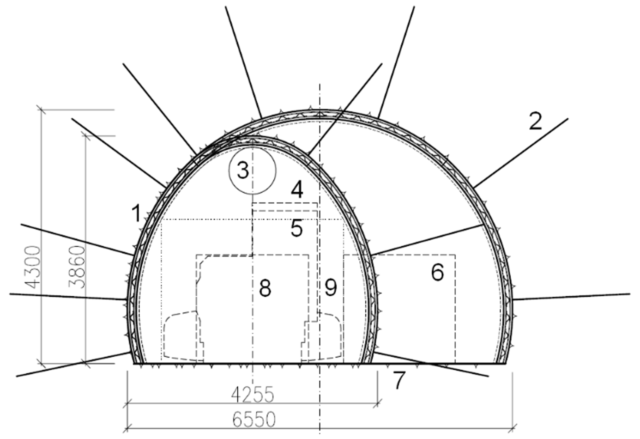

Velikost příčného profilu průzkumné štoly byla navržena dle „báňských předpisů“ pro dostupnou stavební mechanizaci potenciálních zhotovitelů (viz. Obr. 2). Průzkumná štola vede v profilu budoucí Severní tunelové trouby, její poloha umožňuje následně volbu jakéhokoliv členění výrubu budoucích tunelů.

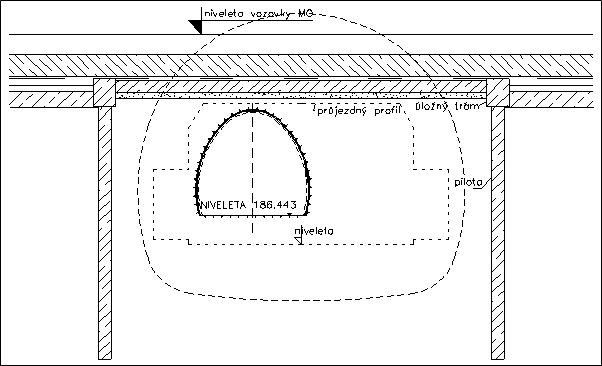

V převážné délce je průzkumná štola umístěna excentricky ve vrcholu výrubu budoucího tunelu, viz Obr. 4. V úseku pod stávající trasou Městského okruhu byla průzkumná štola navržena, pod již připraveným zárodkem konstrukce budoucího tunelu (stěny + ROVNÝ strop), navazující úsek raženého tunelu je klenbového profilu (viz. Obr. 3). Průzkumná štola tak musela „dohnat“ výškový rozdíl mezi profilem s rovným stropem a klenbovým profilem (viz Obr. 4).

Z logistických důvodů byly v trase průzkumné štoly zrealizovány 4 výhybny (viz Obr. 5) ve vzájemné vzdálenosti cca 150 m. Délka výhyben je cca 22 m, jejich poloha byla upravena dle skutečně zastižených geologických podmínek. Pro optimální průběh razičských a průzkumných prací (vzájemný souběh) je do těchto úseků soustředěna realizace presiometrických vějířů.

1 – primární ostění ze stříkaného betonu s 2 KARI sítěmi a příhradovým rámem, 2 – radiální svorník délky 2 m, 3 – lutnový tah, 4, 5 a 6 – profily strojů, 7 – dno štoly bez výztuže, 8 – osa štoly, 9 – osa výhybny

Během realizace průzkumné štoly byl zajišťován inženýrsko-geologický průzkum a geotechnický monitoring jako prvotní cíl ražeb. Proto byly nároky u těchto činností na prostor a čas nadřazeny potřebám samotné realizace štoly. Při ražení byla prováděna následující měření geotechnického monitoringu:

- nivelační měření povrchu terénu

- trigonometrické měření objektů nadzemní zástavby

- měření a sledování poruch objektů nadzemní zástavby

- konvergenční měření

- měření na klouzavých deformetrech

- seismická a akustická měření

- měření namáhání primárního ostění

- měření na šachtách

- kontrolní zkoušky betonů a svorníků

- měření vlhkosti půdních horizontů

OMEZENÍ A OČEKÁVANÉ KOMPLIKACE VÝSTAVBY PRŮZKUMNÉHO DÍLA

Při realizaci šachty a štoly byly povrchové objekty ovlivňovány deformacemi a seismickými účinky trhacích prací. Navržený projekt se snažil tyto účinky minimalizovat. Pro stavbu to přinášelo určitá omezení. Zásadní činností z tohoto hlediska byl podchod železniční tratě č.122 Praha – Smíchov – Hostivice v 61,16 tm, kde bylo dovoleno provádět trhací práce jen mimo období průjezdu vlaků (8x denně) a to v koordinaci s Českými drahami. V tomto místě byla délka záběru omezena na 1,25 m bez možnosti jejího prodloužení. Trhací práce byly vyloučeny již při podchodu Zlíchovského tunelu, který je součástí provozované části Městského okruhu.

Dalším omezením na počátku výstavby zařízení staveniště a těžní šachty bylo stanovení pracovního času pouze od 7 do 22 hodin.

Podstatným limitujícím faktorem byla rozloha zařízení staveniště (viz Obr. 6), které je situováno u bývalé Opravny vozů Zlíchov, v ulici Ke Sklárně. Návrh rozsahu ZS vycházel především z místních podmínek. Jeho velmi omezený rozsah značně ovlivňoval jeho provoz a ve svém důsledku vyžadoval dodávky materiálů pro stavbu v režimu „just in time“.

Dalším významným faktorem byly předpokládané přítoky podzemních vod do díla, které byly uvažovány v průměru až 7 l/s, s maximem 20 l/s.

PROVÁDĚNÍ RAŽEB

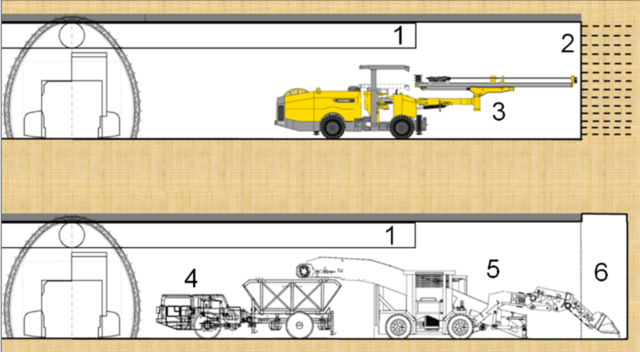

Nakládání s rubaninou bylo řešeno speciálními kontejnery tzv. „strager vanami“ o objemu 6,5m3. Část kontejnerů byla zároveň upravena pro přepravu suché betonové směsi z betonárny a její následné dopravě na čelbu. Rozpojování rubaniny a její přímé naložení do kontejnerů (Chyba! Nenalezen zdroj odkazů.) zajišťoval kolový kontinuální nakladač Haggloader 7HR-B (Atlas Copco) s hřeblovým dopravníkem a kombinovaným pohonem (elektro/diesel). Jeho hlavní výhodou byl elektropohon hydraulické soustavy, který snižuje nároky na větrání a náklady na rozpojování a odtěžení. Kontejner s rubaninou (případně se suchou betonovou směsí) byl nesen důlním vozidlem PAUS Universa 50-2, jenž musel být pro tyto účely upraven. Kontejner s rubaninou v jámě vyzdvihl na povrch výše zmíněný jeřáb. Jelikož byla doprava rubaniny kontejnery na povrchu vzhledem k celkovému přepravovanému objemu velmi nákladná, byla ve vzdálenosti cca 1,5km od stavby zřízena mezideponie rubaniny.

Pro provádění vrtných prací byl jako optimální vybrán jedno-lafetový vrtací stroj Boomer T1 D (Atlas Copco) s kombinovaným pohonem (elektro/diesel), který je vhodný do malých podzemních děl s max. plochou výrubu cca 23 m2. Důležitým kritériem výběru byla délka lafety, umožňující vrtání radiálních svorníků a vrtů pro trhací práce ve vysokém výkonu.

1 – Lutnový tah, 2 – čelba s vývrty pro trhací práce, 3 – vrtací stroj Boomer TD-1, 4 – důlní vozidlo PAUS Universa, 5 – kolový kontinuální nakladač Haggloader 7HR-B

Návrh způsobu větrání pro zajištění optimálního klimatu na pracovišti v podzemí byl značně komplikovaný. Původně byla navržena varianta sacího lutnového tahu průměru 630 mm se čtyřmi důlními ventilátory APXE 630 zapojenými v sérii a pomocným foukacím lutnovým tahem s ventilátorem APXE 315 v blízkosti čelby. Ta, vzhledem ke své neekonomičnosti z hlediska spotřeby elektrické energie a dlouhého času pro odvětrání po odstřelu byla revidována. Výsledkem byl nový projekt větrání, ve kterém je navržen lutnový tah průměru 700 mm kombinovaný s jedním dvoustupňovým ventilátorem Zitrón gEL/dEL 7-74 G/GF a odprašovací jednotkou OM-800. Kombinovaný způsob spočíval ve využití foukacího větrání s ventilátorem umístěným na povrchu, pro ražbu prvních 300 m (po druhou výhybnu) a v následném přesunutí ventilátoru do podzemí (do druhé výhybny) před foukací tah. Před ventilátorem byl tah sací pro zbývajících cca 550m štoly.

Zdroj:

Radlická radiála – geotechnický průzkum a průzkumná štola Radlického tunelu, Ing. Václav Dohnálek, Ing. Jan Panuška, Ing. Alexandr Butovič, Ph.D., RNDr. Radovan Chmelař, Ph.D., časopis Tunel, 04/2014